탄소 섬유가 자동차 산업에서 점점 더 인기를 얻고 있는 이유는 무엇입니까?

탄소 섬유가 자동차 산업에서 점점 더 인기를 얻고 있는 이유는 무엇입니까?

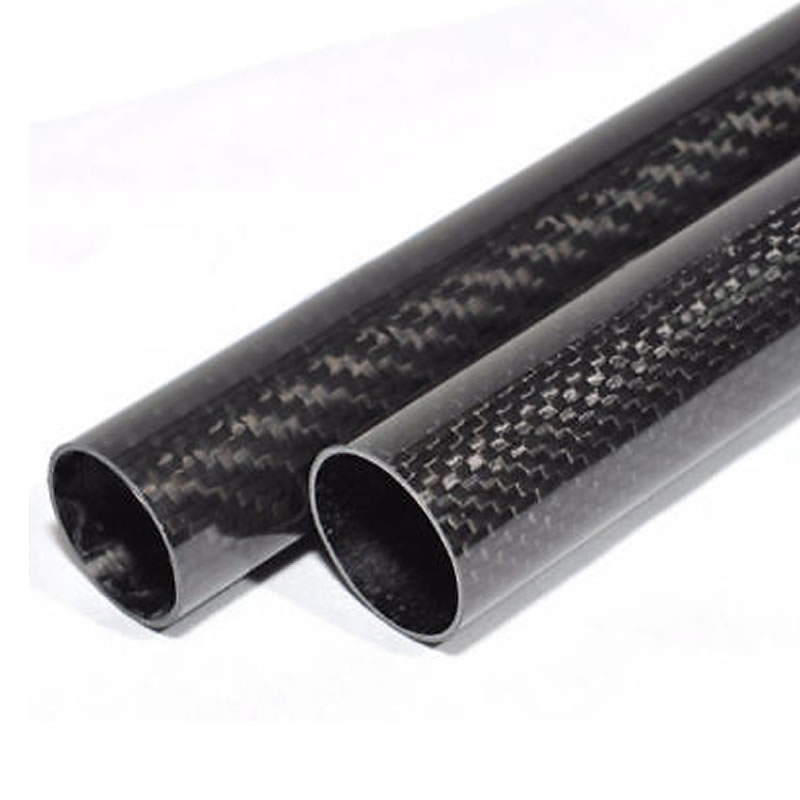

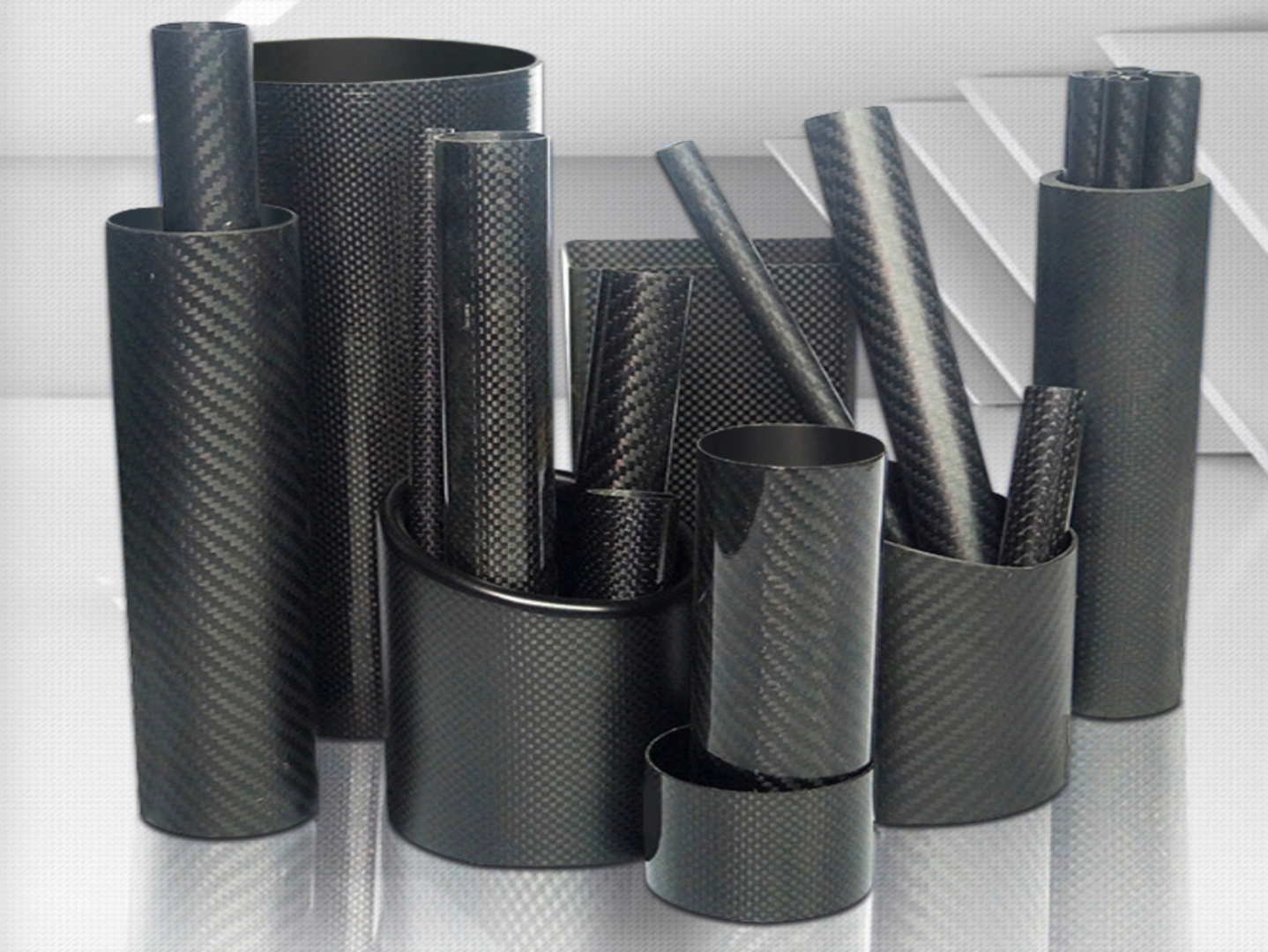

탄소 섬유(CF)는 강도가 높고 탄소 함량이 95% 이상인 새로운 유형의 섬유 재료입니다. 그것은 섬유의 축 방향을 따라 적층 된 플레이크 흑연 미세 결정 및 기타 유기 섬유로 구성되며 미세 결정질 잉크 재료의 탄화 및 흑연화에 의해 얻어진다. 탄소 섬유는 기계적 특성이 우수한 신소재입니다. 그 비율은 강철의 1/4 미만입니다. 탄소 섬유 수지 복합 재료의 인장 강도는 일반적으로 강철의 7~9배인 3500Mpa 이상입니다. 그러나 섬유 축 방향을 따라만 탄소 섬유 재료는 매우 높은 강도를 나타내고 충격 저항이 불량하고 손상되기 쉽기 때문에 구조 부품 제조는 종종 인장 조명 이점을 사용하고 베어링 측면 충격 부분을 피합니다.

단섬유 탄소섬유에서 장섬유 탄소섬유에 이르기까지 학계의 연구와 함께 탄소섬유를 이용한 발열체 제조 기술 및 제품은 점차 군과 민간 분야에 진출하고 있다. 자동차 탄소 섬유 복합 재료는 자동차 드라이브 샤프트, 판 스프링, 프레임 및 브레이크 패드로 사용할 수 있습니다. 현재 강재는 차체 중량의 약 3/4을 차지한다. 자동차의 모든 강철 부품을 탄소섬유 복합소재로 교체하면 차체 중량은 300kg 감소하고 연비는 36% 향상되며 이산화탄소 배출량은 17% 감소한다.

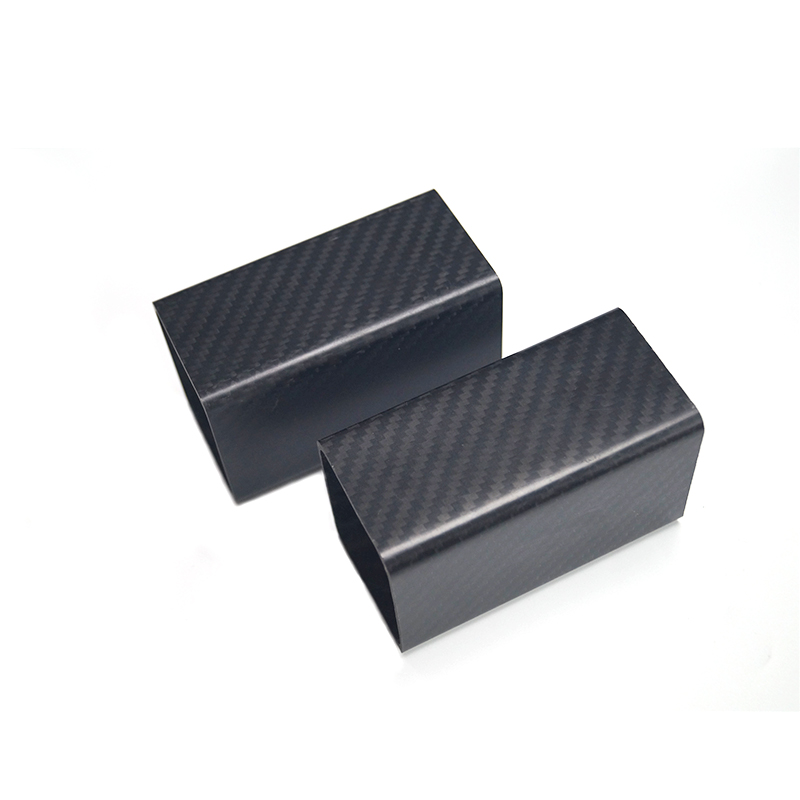

1. 자동차 차체 및 샤시 적용 탄소섬유 강화 폴리머 매트릭스 복합재료는 충분한 강도와 강성을 가지므로 자동차 차체 및 샤시 등 주요 구조 부품 제조에 가장 가벼운 소재입니다. 탄소섬유 복합재료를 적용하면 자동차 차체와 섀시의 질량을 40%~60%까지 줄일 수 있는 것으로 추정되며, 이는 철골 질량의 1/3~1/6에 해당한다. 일반적인 레이싱 카 바디와 부분적으로 변형된 차체는 모두 이를 위한 것으로, 시각 효과가 탁월하고 매우 시원합니다.

2. 브레이크 패드의 적용, 탄소 섬유는 환경 보호 및 내마모성 특성으로 인해 브레이크 패드에도 적용되지만 탄소 섬유 복합 재료를 포함하는 제품은 높은 편에 있으므로 이러한 종류의 브레이크 패드는 주로 고급 자동차. 탄소 섬유 브레이크 디스크는 F1 자동차와 같은 경주용 자동차에 널리 사용됩니다. 그것은 50m의 거리에서 자동차의 속도를 300km/h에서 50km/h로 줄일 수 있으며, 이때 브레이크 디스크의 온도는 900℃ 이상으로 올라가고 브레이크 디스크는 빨간색으로 변합니다. 열에너지를 많이 흡수합니다. 탄소 섬유 브레이크 디스크는 최대 2,500°C의 온도를 견딜 수 있으며 탁월한 제동 안정성을 제공합니다.

3, 휠 허브의 적용, 독일의 휠 허브 제조 전문가는 2 피스 디자인을 채택한 휠 시리즈를 출시했으며 외부 링은 탄소 섬유 소재로 만들어졌으며 내부 허브는 스테인레스 스틸 나사가있는 경량 합금입니다. 휠 질량의 일반적인 크기는 약 40% 더 낮습니다. 예를 들어 20인치 허브의 무게는 6kg인 반면 일반적인 허브의 무게는 약 18kg입니다. 영국 캄사에서 CFRP를 사용하여 만든 RX-X형 첨단 자동차 특수 휠은 질량이 6kg에 불과해 고속 주행이 가능하며 휠의 반경방향 관성력을 최소화할 수 있다. 영국의 DYMAG에서 개발한 세계에서 가장 가벼운 탄소 섬유/마그네슘 휠은 탄소 섬유 휠 메쉬와 마그네슘 브레이크 디스크의 두 부분으로 구성되며 특수 티타늄 도금 하드웨어로 연결됩니다.

4, 자동차 구동축의 힘의 구동축 적용은 더 복잡하며 특히 큰 토크를 견뎌야하며 탄소 섬유 강화 복합 재료 이방성, 고강도 및 상대적으로 낮은 특성의 계수를 충분히 고려하여 탄소 섬유를 사용합니다. 강화 복합 전송 샤프트는 금속 제품을 대체하고 사용 요구 사항을 충족합니다. 탄소 섬유 구동축은 무게를 60% 줄일 뿐만 아니라 피로 저항과 내구성도 향상되었습니다.

자동차에 탄소 섬유를 적용하는 것이 자동차의 경량화를 달성하고 자동차의 엄격한 수요를 충족시키는 한 에너지 절약 및 배출 감소에 대한 세계적인 수요를 충족할 수 있을 뿐만 아니라 연료 절약 문제도 해결할 수 있습니다. 폭스바겐 관련.

#CFRP #탄소섬유판 #탄소섬유판 #탄소섬유